Последние добавленные статьи

100 кресел для жилого комплекса, или история одного заказа

-

01.03.2018 г.

Эта работа стала особой гордостью. Утвердила в мысли, что классные вещи получаются именно в синтезе веками отработанных техник и передовых технологий. После отправки партии в 100 одинаковых (!) изделий для лаунж-зоны элитной резиденции «Соколиная гора» мы стали ощущать себя по-новому.

Детально проработать конструктив и дизайн с нуля, согласовать эскизы, выбрать материалы, получить добро от заказчика и уложиться в сроки при таком объёме! Вот как это было.

100 кресел – это почти 2 000 деталей каркаса: от рамы сиденья, подлокотников и спинки до рёбер и углов жёсткости (так называемой «косынки»). Заметьте, деталей разной геометрии, требующих миллиметровой точности исполнения. Как вы считаете, на каком по счёту изделии даже опытный мастер потеряет концентрацию и скорость? Думаю, на пятом-шестом.

100 кресел – это почти 2 000 деталей каркаса: от рамы сиденья, подлокотников и спинки до рёбер и углов жёсткости (так называемой «косынки»). Заметьте, деталей разной геометрии, требующих миллиметровой точности исполнения. Как вы считаете, на каком по счёту изделии даже опытный мастер потеряет концентрацию и скорость? Думаю, на пятом-шестом.

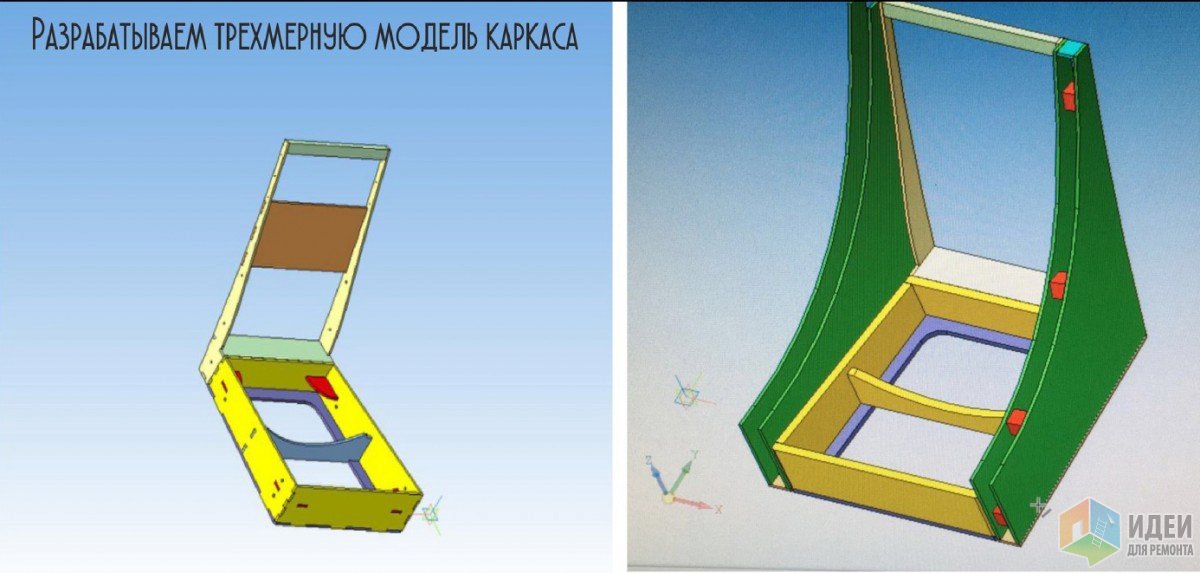

А на выходе нужна «одинаковость» всей сотни, прочность на излом и долговечность, про которую некоторые «мастера», кажется, забыли. Поэтому мы использовали для раскроя фанеры ЧПУ-станок. Сравниться с ним в точности и скорости не сможет ручная работа ни одного мастера. Эскиз модели создаётся на компьютере, программное управление и руководит раскроем.

Все операции нужно продумать и стандартизировать, чтобы каждый раз действовать по шаблону, не изобретая велосипед.

Все операции нужно продумать и стандартизировать, чтобы каждый раз действовать по шаблону, не изобретая велосипед.

Вот так выглядит подготовка деталей каркаса и подлокотников и раскладка заготовок на стандартном листе фанеры для раскроя:

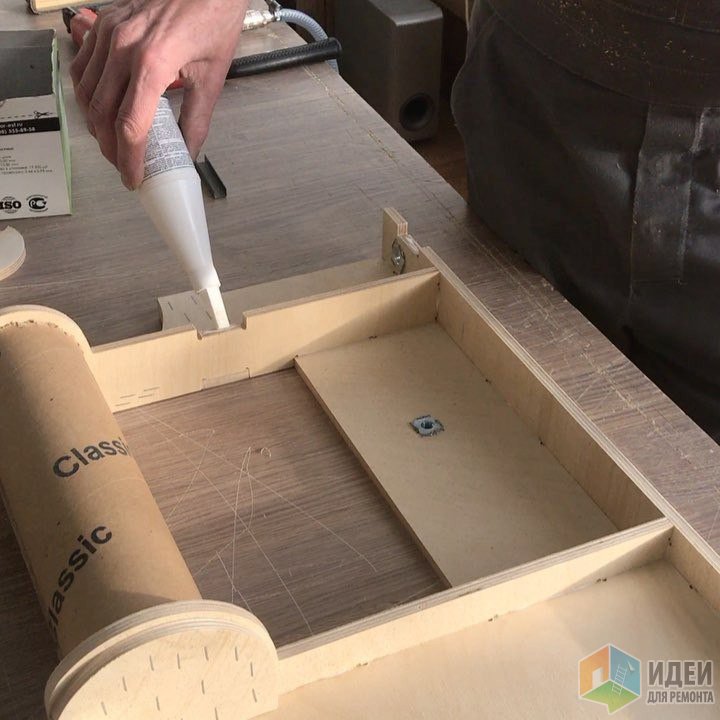

Второй секрет надёжности, долгой службы (и репутации мебельщика) – в соединении узлов. Мы используем приём «шип-паз», проклеивая соединения мебельным ПВА, что гарантирует серьёзный запас прочности. Шипы и пазы также отфрезерованы на ЧПУ, что дало точность при сборке.

Второй секрет надёжности, долгой службы (и репутации мебельщика) – в соединении узлов. Мы используем приём «шип-паз», проклеивая соединения мебельным ПВА, что гарантирует серьёзный запас прочности. Шипы и пазы также отфрезерованы на ЧПУ, что дало точность при сборке.

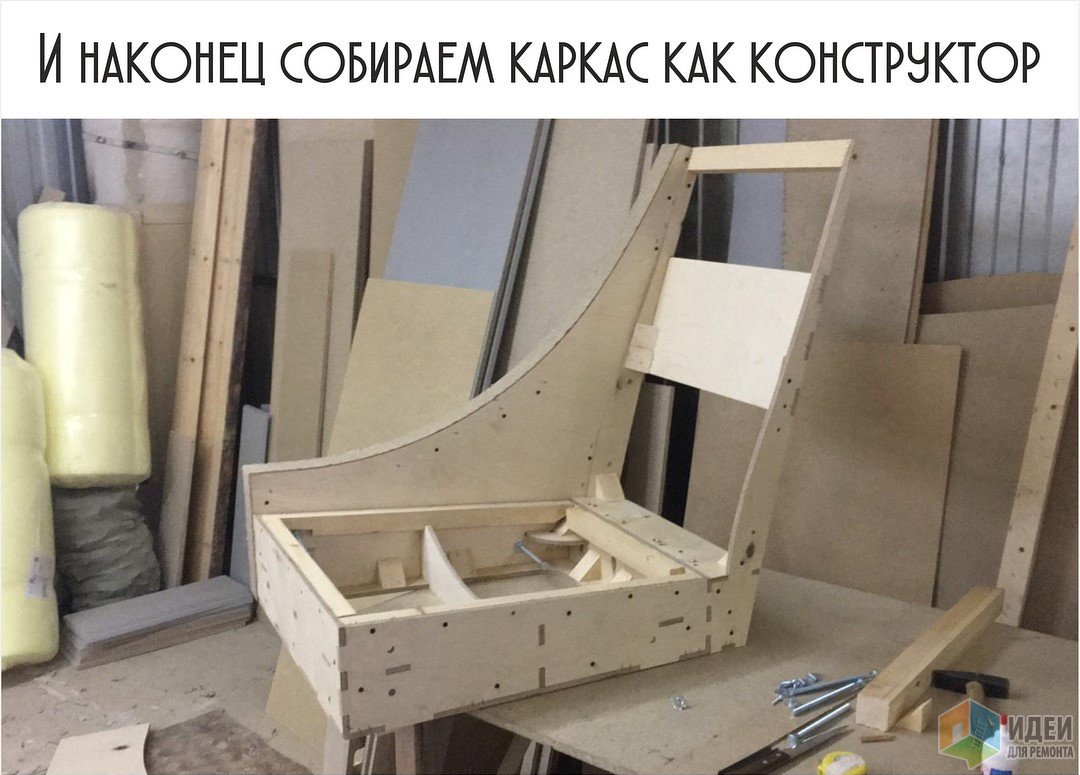

Вот она особая гордость мебельщика, обычно скрытая от глаз покупателя слоем наполнителя и обивкой: один из ста каркасов.

Вот она особая гордость мебельщика, обычно скрытая от глаз покупателя слоем наполнителя и обивкой: один из ста каркасов.

А теперь ещё раз оцените результат:

А теперь ещё раз оцените результат: