Последние добавленные статьи

Шаровые мельницы и стальные шары помольные

-

20.07.2018 г.

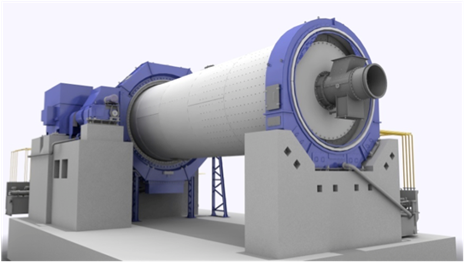

Лидирующий метод измельчения сырья в промышленности — помол в шаровых мельницах. Современные мельницы имеют на первый взгляд достаточно простую, классическую конструкцию, которая остаётся неизменной уже многие десятилетия. Их используют во многих промышленных отраслях, преимущественно в энергетике при измельчении угля на ТЭЦ, производстве цемента и газобетона, на ГОК-ах при добыче полезных ископаемых и даже в лакокрасочном производстве.

Шаровые мельницы применяются при измельчении различных видов сырья. В большинстве случаев, в качестве измельчающей среды используют шары стальные мелющие. Так что же собой представляет шаровая мельница?

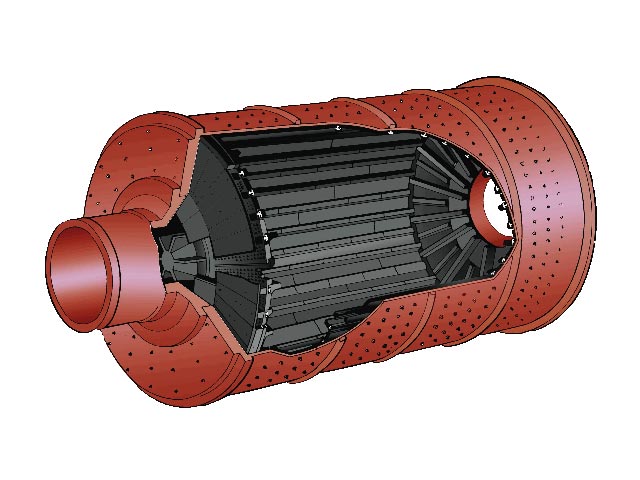

Барабан шаровой мельницы оснащён торцевой загрузочной и разгрузочной крышками. Заполненный мелющими телами, он вращается и происходит дробление загруженного сырья.

При вращении барабана, стальные шары помольные движутся по дугообразной траектории. За счет собственной кинетической энергии шары размалывают материал. Помол сырья осуществляется внутри барабана.

По своей конструкции, форме барабана, мельницы делят на:

- цилиндрические

- цилиндроконические

Цилиндрические подразделяются на:

- короткие

- длинные

- трубные

По методу выгрузки:

- с разгрузкой через решетку

- с центральной разгрузкой

Стальной барабан полый, выполнен в форме цилиндра с специальными футеровочными плитами внутри. Бронеплиты могут быть изготовлены на основе сплавов стали или выполнены из специальной износостойкой резины. Конструкция – волна или лифтер. Вид футеровочных бронеплит подбирается в зависимости от необходимого режима работы. Режимов работы три – водопадный, каскадный или смешанный. Плиты оберегают баран от быстрого износа.

Для достижения необходимой степени измельчения на каждом из этапов выбирают тела разного диаметра. Диаметр шаров подбирается исходя из требований к размеру частиц, полученных на завещающем этапе измельчения сырья. Во внимание принимается так же размер исходного материала для помола. Шары диаметром от 125 до 80мм подходят для грубого помола. Для среднего измельчения используют шары от 80 до 40мм, для тонкого диаметром от 40мм и меньше.

Согласно регламентирующих документов, помольные шары делятся на группы твердости. Всего на сегодняшний момент выделяют 5-ть групп твёрдости шаров. По каждой группе твёрдости существуют стандарты. Они регламентируют требования относительно твердости поверхности мелющих шаров, половины их радиуса и в центре шара. Так же, для пятой (V) группы твердости есть расчетная величина - объемная твердость.

Лучшую эффективность в измельчении показывают помольные шары пятой (V) группы твердости. В сравнении с шарами третьей (III) и четвертой (IV) группы твердости, разница в удельном расходе таких шаров составляет от 17% до 36%. Экономия удельного расхода возникает из-за того, что помольные шары данной группы твердости имеют практически одинаково высокую твердость по всему сечению шара.

Подробнее о устройстве и принципах работы шаровых мельниц читайте тут.