Последние добавленные статьи

Выбор запорной арматуры для АЭС

-

06.02.2014 г.

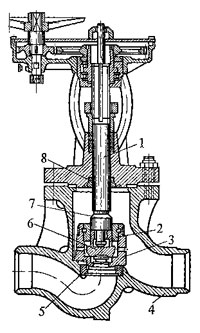

Задвижки в энергетической промышленности для разнообразных условий работы используются в широком диапазоне диаметров условного прохода. Обычно применяются задвижки клиновые двухдисковые с выдвижным шпинделем, которые создают наименьшую угрозу заклинивания и обеспечивают лучшую герметичность запорного элемента. При незначительных постоянных температурах используют задвижки с цельным клином. По рабочим характеристикам и жесткости промежуточное положение занимают задвижки с упругим клином.

Задвижки в энергетической промышленности для разнообразных условий работы используются в широком диапазоне диаметров условного прохода. Обычно применяются задвижки клиновые двухдисковые с выдвижным шпинделем, которые создают наименьшую угрозу заклинивания и обеспечивают лучшую герметичность запорного элемента. При незначительных постоянных температурах используют задвижки с цельным клином. По рабочим характеристикам и жесткости промежуточное положение занимают задвижки с упругим клином.

В связи с тем, что в АЭС энергетические параметры рабочих сред существенно ниже, чем на ТЭС, на трубопроводах атомных электростанций используют другие конструкции задвижек. Кроме того, весьма различаются и диаметры трубопроводов на АЭС и ТЭС.

Обеспечивать надежность работы задвижки наряду с прочностью и жесткостью конструкции должны:

- сальник;

- запорный орган, гарантирующий герметичность;

- надежное соединение крышки и корпуса.

Герметичность сальника достигается плотным примыканием набивки к поверхности шпинделя. Практический опыт использования запорной арматуры показал, что большинство таких соединений имеют определенную протечку, которая увеличивается в процессе цикловой наработки. Это происходит из-за нарушения целостности близлежащего слоя набивки, в результате чего образуется просвет в подвижном соединении. В связи с этим считается, что невозможно создать абсолютно герметичный сальник.

Для предотвращения выхода рабочей среды, повышения надежности и длительности работы сальника проводится ряд мероприятий, таких как: применение многоступенчатых сальников; для предотвращения выхода рабочей среды – создание чистой водой противодавления в части сальника; формирование отбора среды и перераспределение ее в специально отведенные для этого линии.

Герметичность запорных элементов задвижек достигается более плотным примыканием дисков затвора к уплотнительным поверхностям седел. Герметичность может нарушиться в результате механического повреждения или износа поверхности уплотнения, коррозии и эрозии, попадания твердых частиц при закрытии арматуры, дополнительной нагрузки, возникающей при тепловых деформациях.

В задвижках для паротурбинной установки диаметром прохода 200-400 мм применяется соединение крышки и корпуса без использования фланца. Основное достоинство безфланцевого соединения – это его компактность. Однако могут возникать трудности при сборке, герметизации и ремонте соединений. Фланцевое соединение, как правило, применяют при больших диаметрах (от 400 мм). В качестве дополнительной герметизации два кольца из стали, приваренных к корпусу и крышки и составляющих сварное мембранное соединение, обваривают по внешнему периметру. Фланцевое соединение, с использованием специальных высоких гаек, затягивают резьбовыми шпильками. Такое соединение позволяет создать по виткам резьбы равномерное распределение напряжения, а также улучшить условия сохранности графитсодержащей смазки.

Задвижки при приемо-сдаточных испытаниях на заводах подлежат внешнему осмотру, материалы деталей и сварные швы (если они находятся под давлением) проходят испытания на прочность и плотность; испытывается герметичность, а также плавность хода и работоспособность шпинделя.

Намного большее гидравлическое сопротивление в сравнении с задвижками имеют вентили. А так как усилие, оказывающее воздействие вдоль шпинделя, направлено под прямым углом к плоскости седла, вентили дают большую герметичность запорного органа. Кроме того, при движении золотника на уплотнительных кольцах не возникают силы трения, которые в задвижках способствуют изнашиванию уплотнительных поверхностей и содействуют снижению герметичности запорного органа.